|

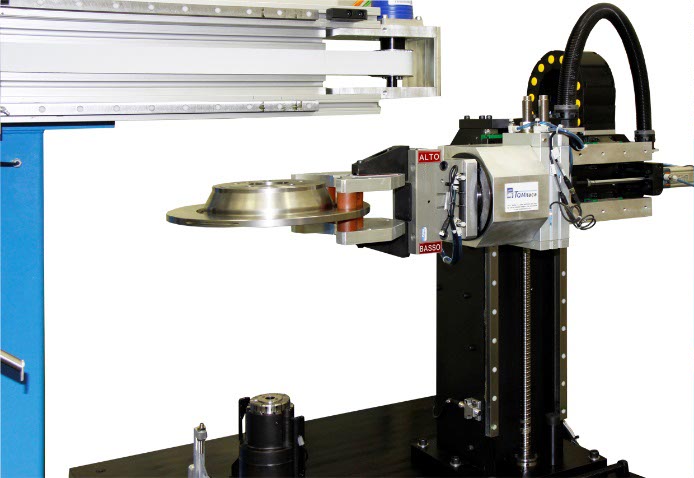

Banco automatico per controllo cricche al 100% su dischi e tamburi freno. |

Innovativo sistema di controllo cricche per dischi e tamburi freno, basato su tecnologia Eddy Current:

- Massima flessibilità di gestione dei cicli di controllo

- Massima velocità per il cambio tipo

- Costi di riattrezzamento minimi

- Bloccaggio disco su foro centrale con pinza ad espansione o su diametro esterno con pinza a tre griffe

- Possibilità di controllare dischi provenienti da linee diverse

- Possibilità di cambio del programma di misura ad ogni pezzo

- Semplicità di dialogo con la linea

- Uscite totalmente configurabili

- Carico scarico con Robot, manuale, o con sistemi dedicati

- Gestione verifica master automatica

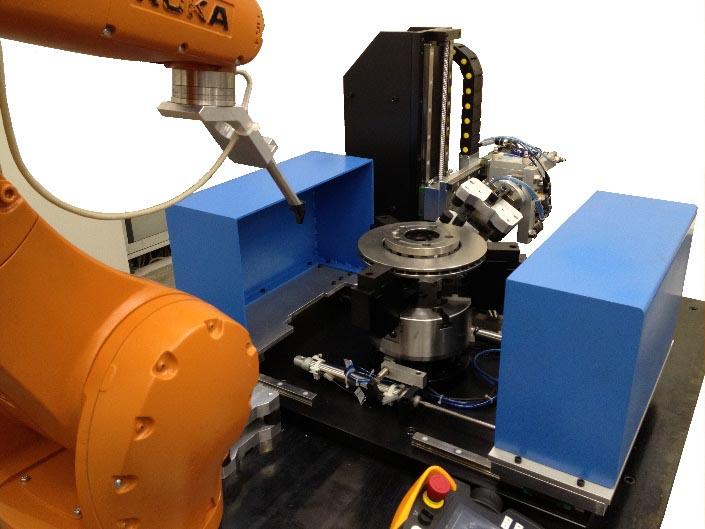

Sono disponibili diverse configurazioni meccaniche, in funzione del piano di controllo richiesto e della tipologia della linea di produzione. Il movimento della sonda può essere gestito mediante robot di precisione o mediante manipolatore cartesiano. Entrambe le soluzioni garantiscono la massima flessibilità e l’estrema semplicità nella gestione del cambio tipo e di modifiche del piano di controllo: l’aggiunta di una nuova zona da controllare richiederà solo la modifica del percorso sonda. In caso di banchi con carico e scarico manuale sono previste protezioni e barriere.

|

|

|

|

Se è necessario controllare anche il piano appoggio, il banco sarà equipaggiato con un ribaltatore automatico.

Il banco è composto da:

- Armadio elettrico doppio con climatizzatore

- PC completo di monitor, keyboard, mouse

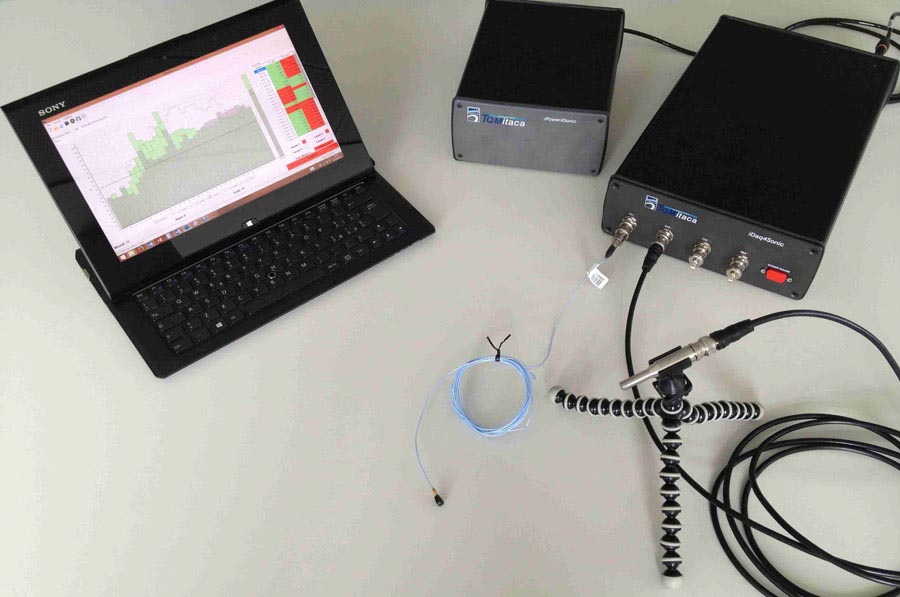

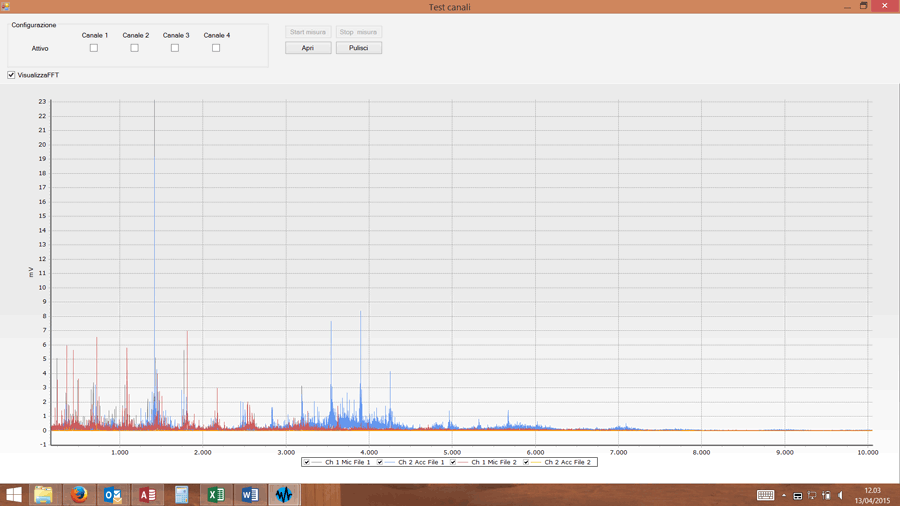

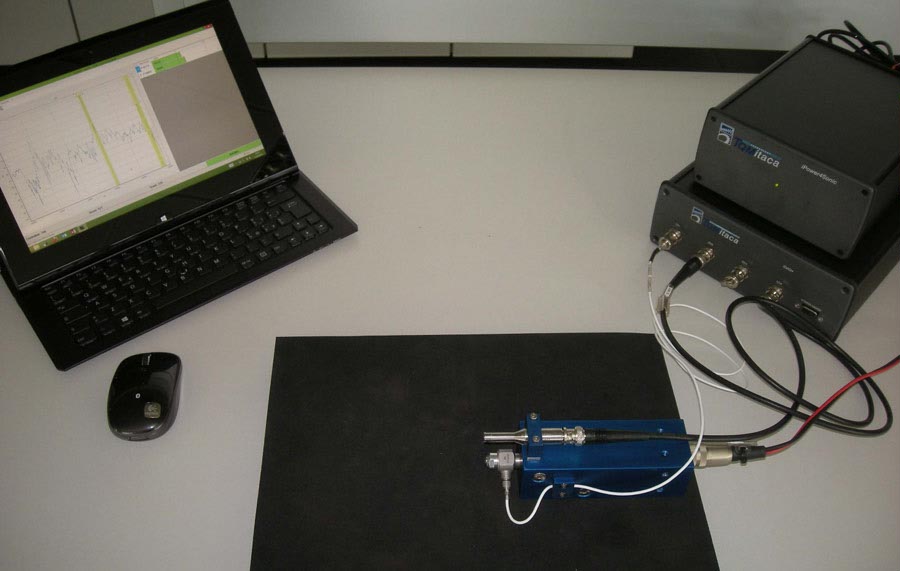

- Software Itanoise©

- Strumento Eddy Current ad un canale

- Banco in carpenteria pesante verniciata

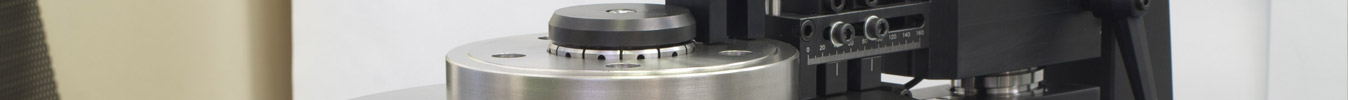

- Mandrino di precisione con velocità di rotazione programmabile (fino a 1.200 giri/min)

- Manipolatore cartesiano con assi elettrici, polso con rotazione

- Ribaltatore (opzionale)

- Il banco è modulare, può essere integrato in una linea esistente, è possibile aggiungere il controllo sonico (elevatore + sistema Itasonic 2010©), è possibile gestire la generazione di S/N se pezzo buono e l’invio dello stesso ad un sistema di marcatura.

La modalità di gestione della sonda permette di raggiungere agevolmente tutte le aree richieste dal piano di controllo.

|

|

|

|

Il tempo ciclo dipende dal numero e dalla dimensione delle aree da controllare. Il controllo totale sulla velocità di rotazione del disco (fino a 1.200 giri/min) e sulla velocità degli assi del manipolatore permettono di minimizzare i tempi di controllo.

Il cambio tipo può richiedere la sostituzione della pinza di bloccaggio e/o del piattello di appoggio: l’operazione richiede pochi minuti.

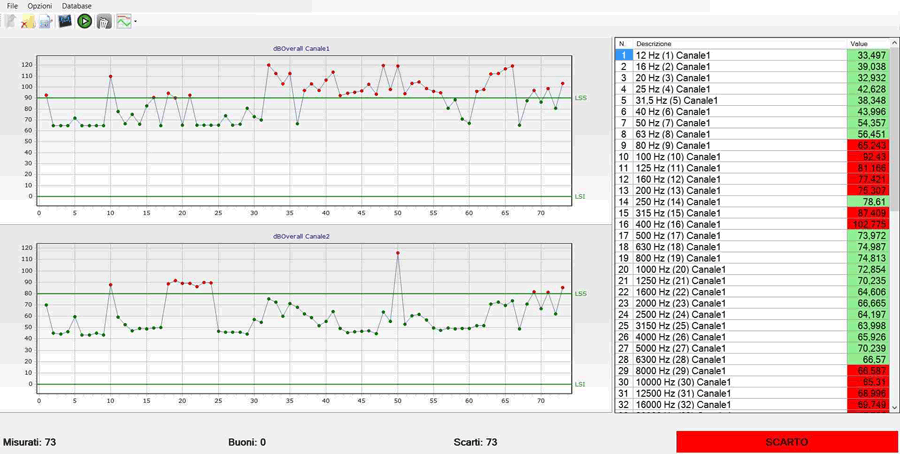

Il banco è gestito dal software Itamatic©, appositamente sviluppato per semplificare la gestione di banchi complessi, equipaggiati con sistemi di controllo terzi e con gestione di movimenti. La logica di gestione è la stessa di Itageo 6©, Itastat 6, Itasonic 2010©, etc... con piani di controllo e lotti di misure.

I dati sono salvati nel database di Itastat/Itageo.

Software Itamatic© - caratteristiche principali

- Semplice e intuitivo

- Struttura logica come Itageo 6©, Itasonic 2010©, Itastat 6, con lotti e programmi di misura

- Dati salvati nel database di Itastat 6 in formato SQL

- Gestione utenti con permessi operatore

- Gestione Dati Ausiliari

- Gestione S/N

- Gestione tracciabilita

- Gestione verifica master

- Creazione guidata dei piani di controllo - programmi di misura, in cui vengono definiti tutti i parametri della prova

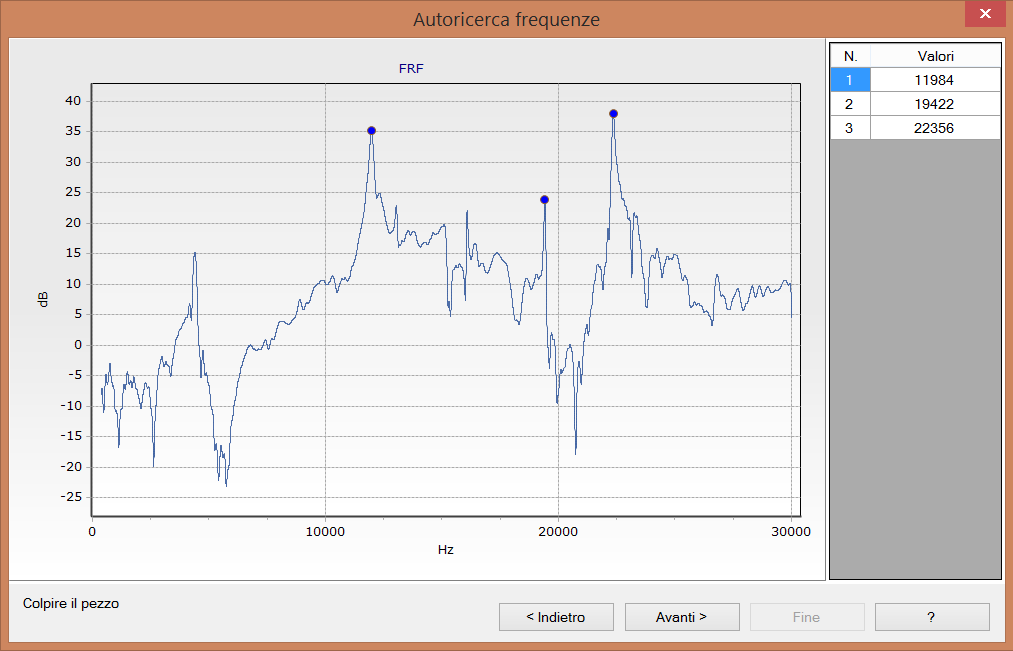

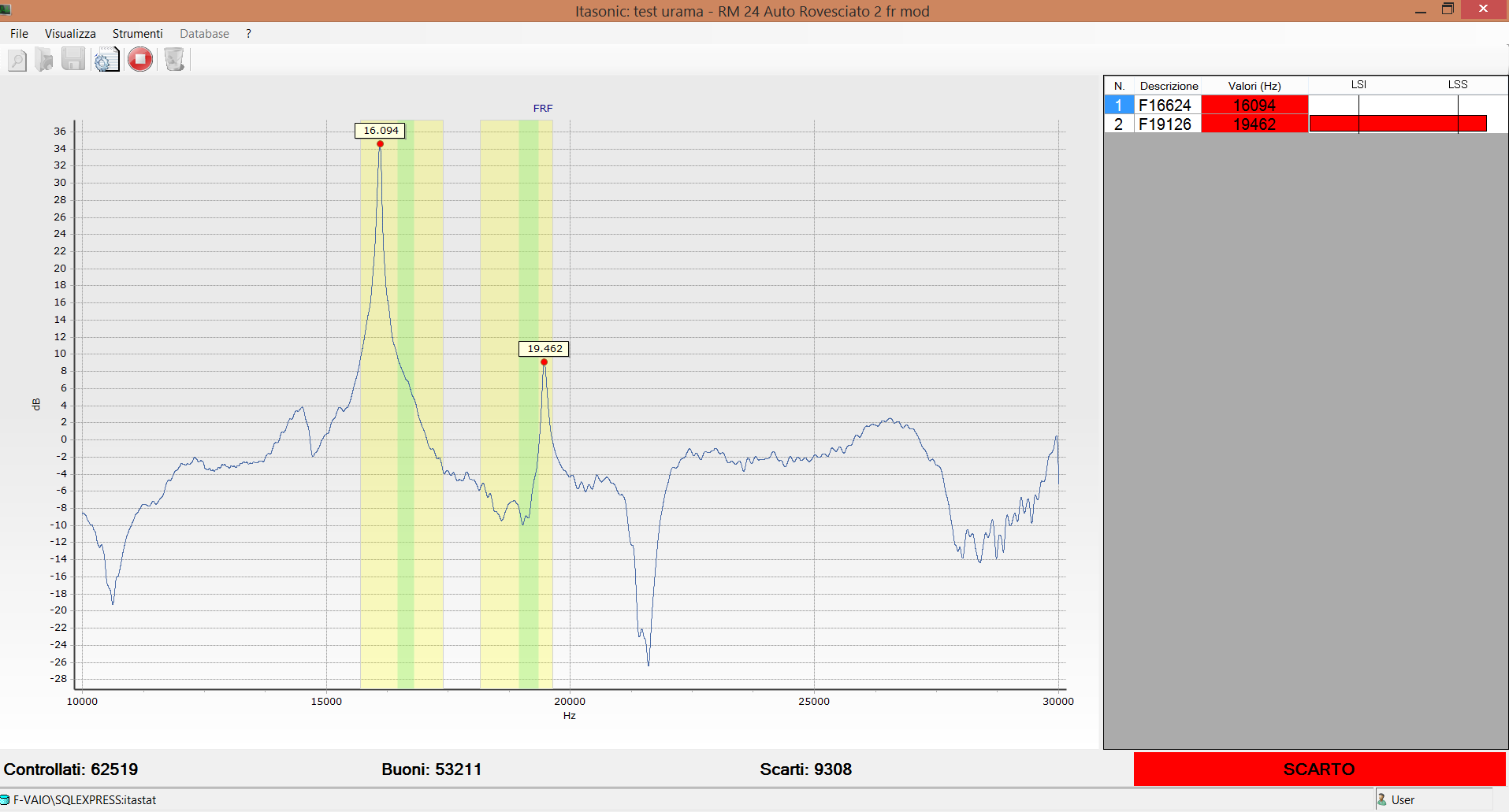

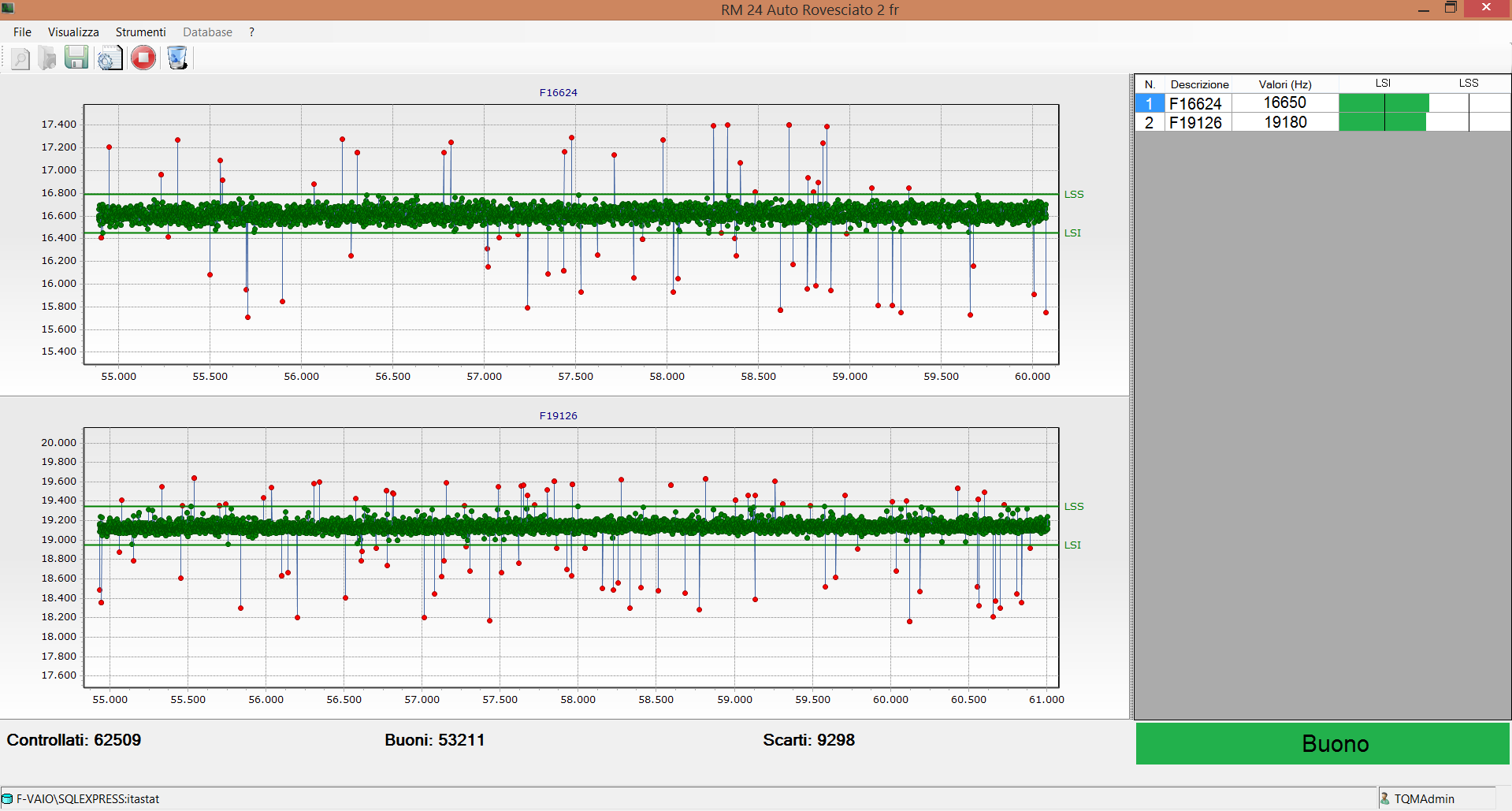

- Permette di integrare anche altri software di controllo, ad esempio Itasonic 2010© per controllo FRF

- Ampie possibilità di personalizzazione interfaccia utente

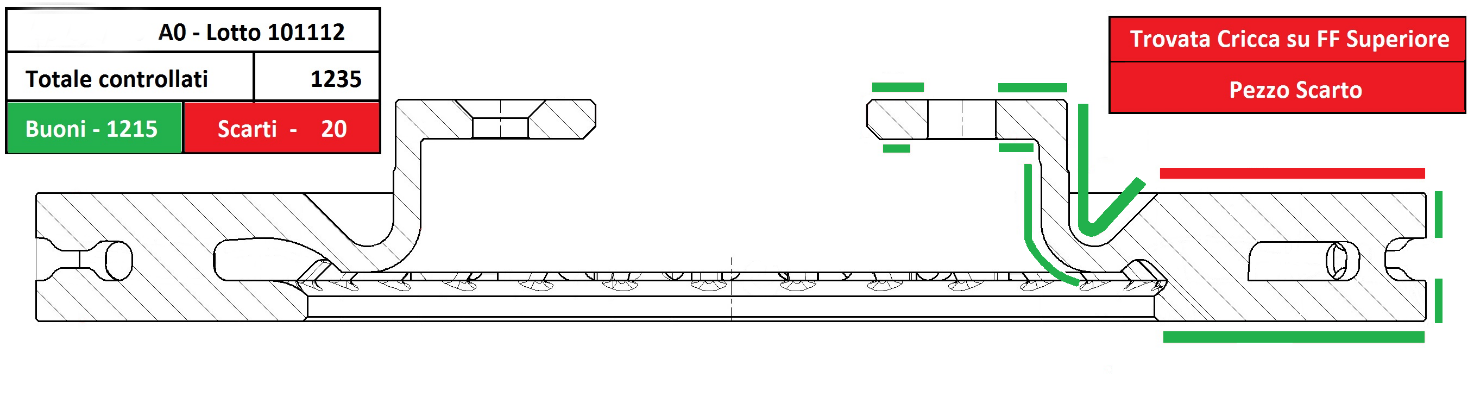

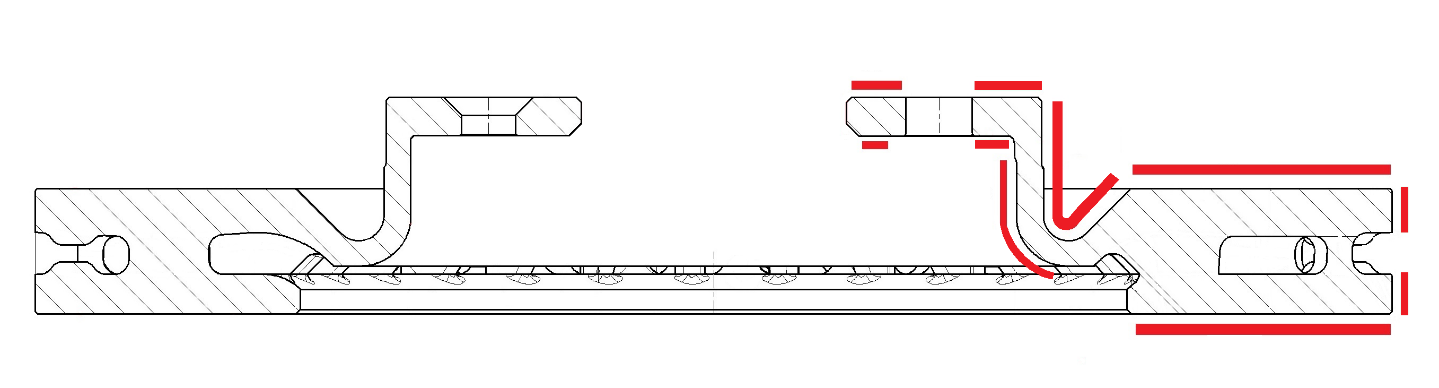

Esempio di piano di controllo per dischi freno

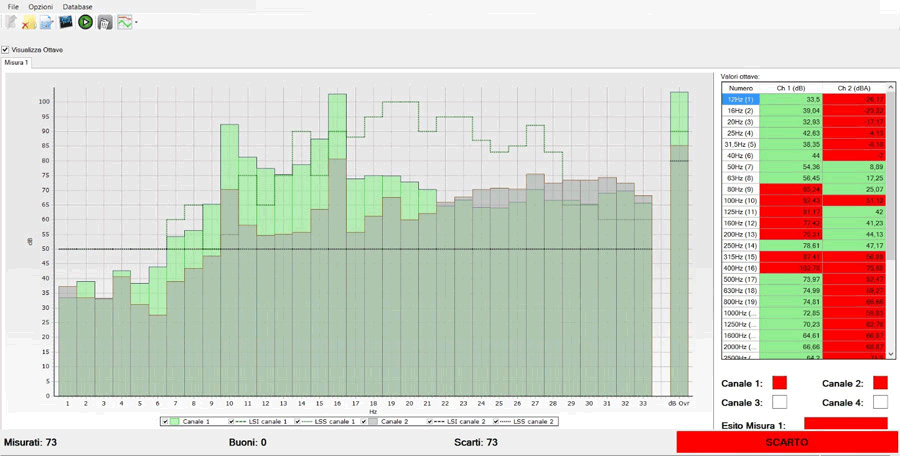

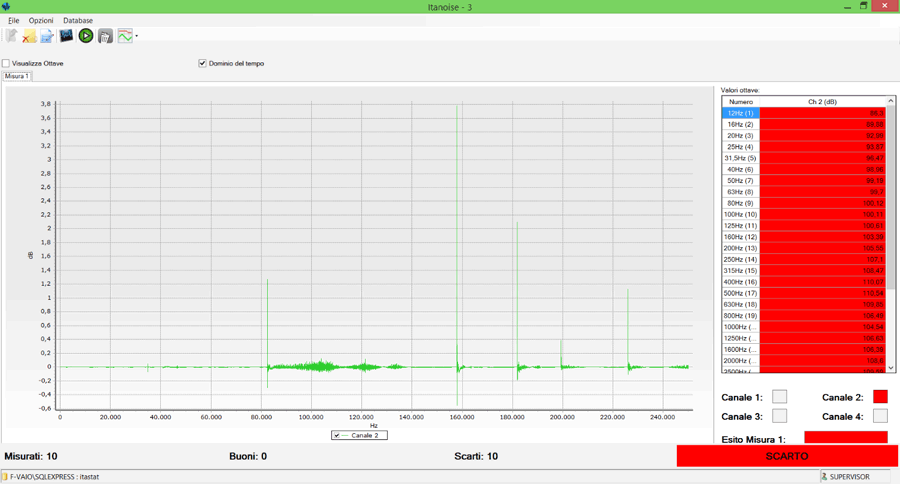

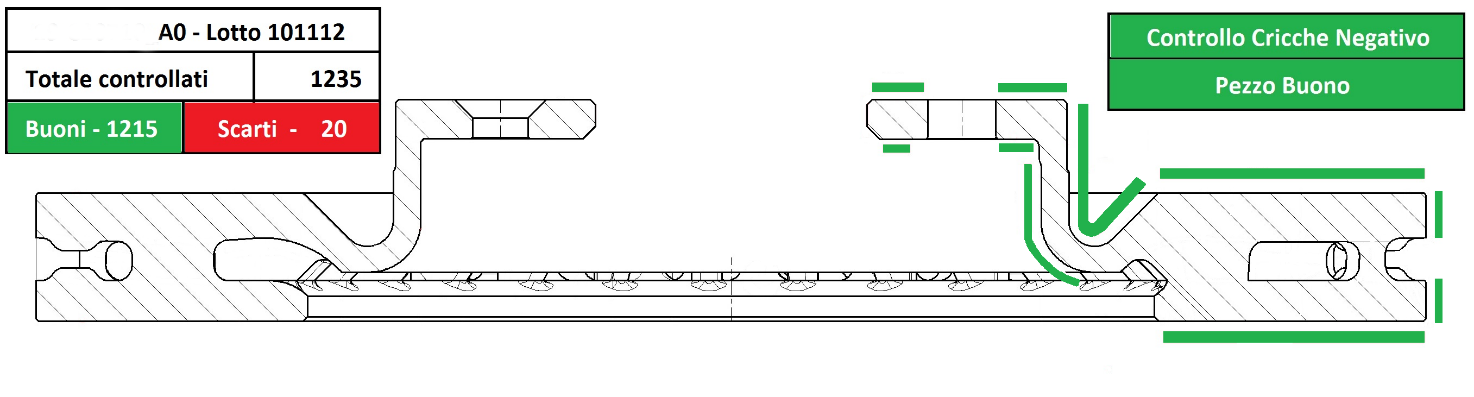

Esempio di schermata in caso di disco senza cricche

Pezzo Buono

Esempio di schermata in caso di disco con cricca rilevata su fascia frenante superiore

Pezzo Scarto